附录E 张拉阶段摩擦预应力损失测试方法

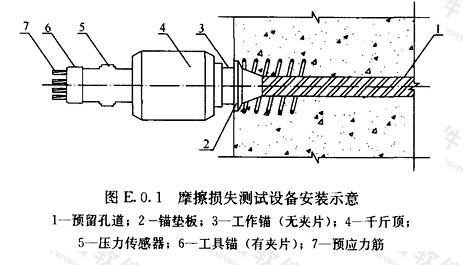

E.0.1 孔道摩擦损失可采用压力差法测试。现场测试的设备安装(图E.0.1)应符合下列规定:

1 预应力筋末端的切线、工作锚、千斤顶、压力传感器及工具锚应对中;

2 预应力筋两端拉力可用压力传感器或与千斤顶配套的精密压力表测量;

3 预应力筋两端均宜安装千斤顶。当预应力筋的张拉伸长值超出千斤顶最大行程时,张拉端可串联安装两台或多台千斤顶。

E.0.2 孔道摩擦损失的现场测试步骤应符合下列规定:

1 预应力筋两端的千斤顶宜同时加载至初张拉力,初张拉力可取0.1Ncon。

2 固定端千斤顶稳压后,应往张拉端千斤顶供油,并应分级量测张拉力在0.5Ncon~1.0Ncon范围内两端的压力值,分级不宜少于3级,每级持荷不宜少于2min。

E.0.3 孔道摩擦系数可按下列规定计算确定:

1 孔道摩擦系数可取为各级张拉力下相应计算摩擦系数的平均值;

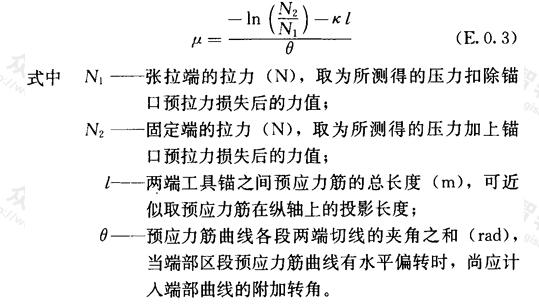

2 各级张拉力下相应计算摩擦系数μ,可按下式确定:

条文说明

附录E 张拉阶段摩擦预应力损失测试方法

E.0.1 张拉阶段摩擦预应力损失可采用应变法、压力差法和张拉伸长值推算法等方法进行测试。压力差法是在主动端和被动端各装一个压力传感器(或千斤顶),通过测出主动端和被动端的力来反演摩擦系数,压力差法设备安装和数据处理相对简便,施工规范采纳的即为此方法。而且压力差实测值也可以为施工中调整张拉控制应力提供参考。由于压力差法的预应力筋两端都要装传感器或千斤顶,因此对于采用埋入式固定端的情况不适用。

E.0.3 在实际工程中,每束预应力筋的摩擦系数к、μ值是波动的,因此分别选择两束的测试数据解联立方程求出к、μ是不可行的。工程上最为常用的是采用假定系数法来确定摩擦系数,而且一般先根据直线束测试或直接取设计值来确定к后,再根据预应力筋几何线形参数及张拉端和锚固端的压力测试结果来计算确定μ。当然,也可按设计值确定μ后,再推算确定к。另外,如果测试数据量较大,且束形参数有一定差异时,也可采用最小二乘法回归确定孔道摩擦系数。

- 上一节:附录D 预应力筋张拉伸长值计算和量测方法

- 下一节:附录F 混凝土原材料技术指标